Operación a corazón abierto.

Para el proyecto SynPro 2020 se desmanteló por completo la antigua nave de montaje de cosechadoras que se encontraba justo en el centro de la planta matriz de Harsewinkel y que solo tenía entre 4,2 y 6 m de altura.

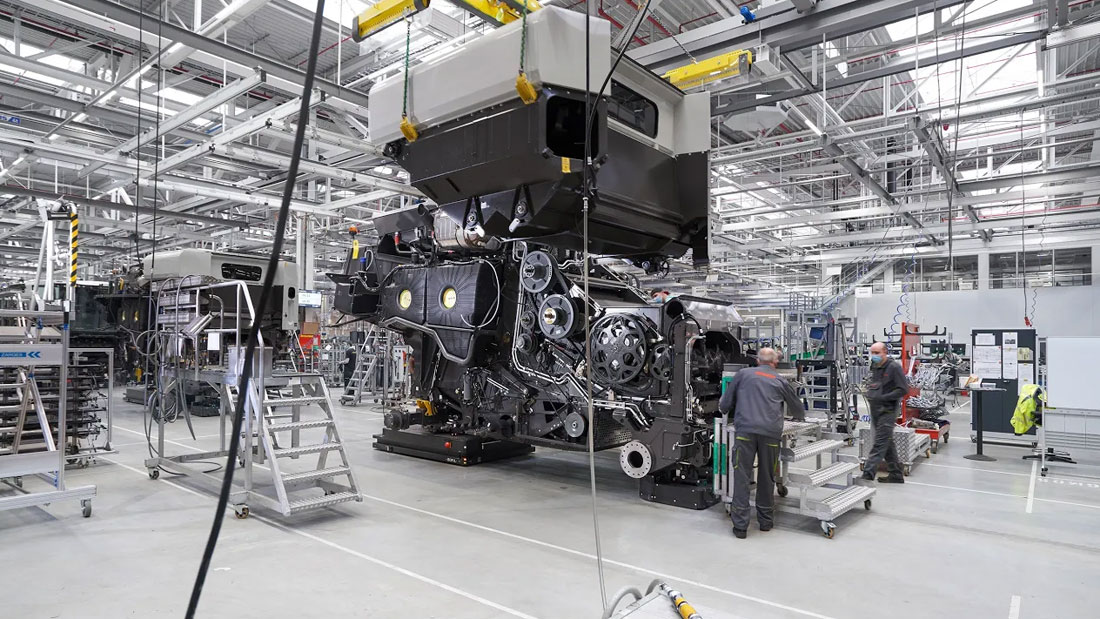

En la sede de CLAAS en Harsewinkel, como parte del proyecto SynPro 2020 y gracias a una inversión de 44 millones de euros, se ha construido una planta de producción de cosechadoras altamente flexible y sostenible. Las dos líneas de montaje previamente utilizadas se han fusionado en única sola línea principal para LEXION y TRION, donde nuestros empleados fabrican a diario más de 20 cosechadoras para el mercado mundial.

La antigua nave de producción de 15 000 m2 se desmanteló por completo para hacer sitio al nuevo edificio de la fábrica de cosechadoras más moderna del mundo. Incluye la gestión operativa de la planta y una infraestructura informática de última generación para garantizar la logística y el ensamblaje de piezas JIT (just in time : pieza necesaria en el momento y lugar justo) de cada una de las máquinas.

En la línea de montaje principal con cintas transportadoras transversales a ambos lados para los componentes y módulos se construyen más de 40 variantes diferentes de LEXION y TRION. Este reto únicamente se puede superar mediante una entrega ingeniosamente sincronizada de las piezas y su montaje. De ahí el nombre del proyecto SynPro, que significa «producción sincronizada». El montaje de los grupos y módulos prefabricados se realiza desde el primer punto de montaje hasta la puesta en servicio en el banco de pruebas sobre vehículos de guiado automático, los llamados AGV.

El proyecto de “una-vez-en-la-vida”

Resumen de todos los vídeos

Excellence Harsewinkel.

Teaser.

Excellence Harsewinkel.

Clip 1.

Excellence Harsewinkel.

Clip 2.

Excellence Harsewinkel.

Clip 3.

Excellence Harsewinkel.

Clip 4.

Excellence Harsewinkel.

Clip 5.

Excellence Harsewinkel.

Clip 6.

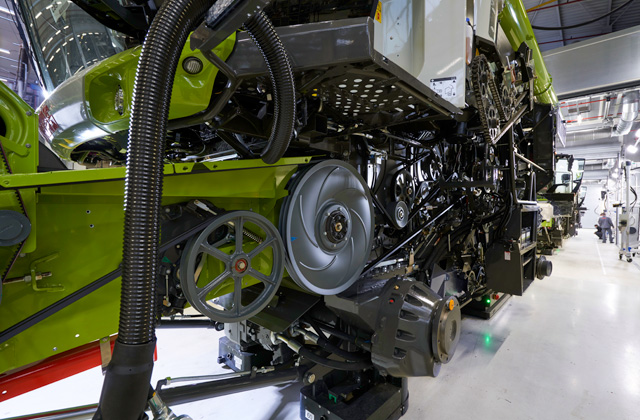

A veces, menos es más: con la transformación de dos líneas de montaje separadas en una línea de producción sincronizada, CLAAS hace realidad aún más deseos de sus clientes. LEXION y TRION comprenden conjuntamente no menos de 40 modelos y variantes que se ensamblan en una línea. Desde la cosechadora de cinco sacudidores de 258 CV hasta la cosechadora híbrida de 790 CV. Como máquina de ruedas, como TERRA TRAC con tren de rodaje de orugas, y como versión MONTANA con compensación de la pendiente del tren de rodaje.

Además, existen innumerables equipamientos personalizados: separación, limpieza, depósito de grano, picadora y distribución de paja, transportador inclinado, tubo de descarga del depósito de grano, cabina, CEMOS y mucho más. Así, hasta 15 000 piezas y componentes individuales se combinan gradualmente para crear exactamente la cosechadora adecuada para una amplia gama de aplicaciones diferentes y para los clientes de CLAAS en todo el mundo.

Descubra la diversidad de LEXION Descubra la diversidad de TRIONLos vehículos de guiado automático con motores eléctricos silenciosos transportan a la LEXION y la TRION desde el inicio del montaje de los módulos hasta su salida por las puertas de la fábrica. Al principio, soportan poca carga. Más tarde se llega a las cinco toneladas, y aún más tarde a las diez. Finalmente, en el montaje de las ruedas, inmediatamente antes del final del montaje, un AGV transporta hasta 20 toneladas.

Gracias a la interconexión digital, los AGV se mueven de forma automática y sincronizada de una estación a otra. Se trata de una tecnología de vanguardia sin parangón en la industria agrícola. Desde la nueva pasarela, los visitantes pueden contemplar muchos pasos de la producción de un solo vistazo: el punto de partida perfecto para una visita a la fábrica.

En el primer paso, el módulo, fabricado en bruto y luego imprimado en el color deseado y recubierto con pintura en polvo , se transporta a la línea principal con limpieza y eje de dirección en un AGV. Allí ya esperan, por un lado, las unidades de trilla APS y APS SYNFLOW fabricadas en la cinta transversal y, por otro, los módulos de rotores y sacudidores de la separación secundaria.

Una vez montados los elementos de trilla y separación y el eje delantero, se coloca el grupo motor, junto con los imponentes paquetes de radiadores, los cuales garantizan una refrigeración fiable de los motores incluso en los días de cosecha calurosos y polvorientos.

De forma silenciosa y sincronizada, los AGV se ponen en marcha de nuevo con los incipientes LEXION y TRION. En las siguientes estaciones se añaden el depósito de grano y la cabina. Ambos están construidos casi en su totalidad en Harsewinkel, desde el armazón hasta la pintura. Esto también se aplica al módulo picador de paja, que se fabrica con esparcidores radiales ACTIVE SPREAD y esparcidores de tamo a petición del cliente.

Los siguientes pasos son el montaje de los tanques de almacenamiento de combustible, el elevador y el retorno, el tubo de descarga del depósito de granos y el canal de alimentación. Por último, las cosechadoras se llenan con todos los fluidos de funcionamiento.

Completamente lista para su funcionamiento, pasa a una de las seis cabinas del banco de pruebas para su puesta en marcha. A continuación, se pueden montar las tapas laterales y todos los demás revestimientos, así como las ruedas. LEXION y TRION ya están listas para su transporte al distribuidor.

El lema first time right, es decir, hacer las cosas bien a la primera, se aplica tanto al premontaje como a cada uno de los módulos y grupos que se montan en la línea principal: cada LEXION y cada TRION deben construirse con un nivel de calidad de fabricación tan alto como para que no se identifiquen fallos o defectos durante la puesta en servicio y el control de calidad final en el banco de pruebas.

Cada cosechadora se pone a prueba después de la finalización del montaje básico, es decir: en cuanto todos los grupos son funcionales y se han llenado los depósitos de todos los líquidos de servicio. En los seis bancos de pruebas de los que se dispone, además de las funciones hidráulicas y la mecánica, se comprueban paso a paso la electrónica y el funcionamiento eléctrico. Uno de los aspectos más destacados es la simulación de señales GPS. El sistema de dirección y telemetría debe funcionar sin problemas y con la máxima precisión desde el principio.

Tras el montaje básico, las LEXION y TRION pasan por ciclos de prueba definidos en seis bancos de pruebas idénticos.

Se prueban los sistemas mecánico, hidráulico y eléctrico, así como el sistema electrónico y la transmisión inalámbrica de datos TELEMATICS.

No solo en las series LEXION y TRION se encuentran espacios de trabajo con un confort superior. La planta de producción de cosechadoras de Harsewinkel también ofrece a sus empleados unas condiciones de trabajo ergonómicas de primera clase para lograr la máxima motivación y concentración. Porque solo los empleados satisfechos construyen cosechadoras con los más altos estándares de calidad.

Las grúas y los dispositivos hidráulicos de elevación hacen el trabajo pesado. De este modo, protegen la salud de nuestros empleados. En una postura relajada y sin grandes esfuerzos, pueden realizar todos los trabajos, desde la primera hasta la última cosechadora de su turno.

Las claraboyas y la iluminación LED ofrecen una iluminación constante y natural en todas las condiciones exteriores. Los suelos de color claro transmiten limpieza y un ambiente agradable. Gracias al nuevo control de la temperatura y a un mejor aislamiento, la nave es agradablemente cálida en invierno y refrescante en verano. El nuevo centro de ventilación, de seis toneladas, suministra a la nave unos 80 000 m3 de aire fresco por hora.

El bajo nivel de ruido también garantiza que nuestros empleados se mantengan relajados y sanos. Si se cierran los ojos, se olvida rápidamente que se está en medio de una nave de producción de maquinaria agrícola. Así de silenciosa es la nueva línea de montaje.

Además, las nuevas zonas de socialización, áreas de aseo y zonas de descanso, así como los modernos puestos de trabajo de las oficinas, velan por el bienestar de nuestros empleados. Aquí, todos pueden recuperarse y reponerse sin ser perturbados durante las pausas y luego volver al trabajo con plena concentración.

Líder del mercado europeo de cosechadoras y líder del mercado mundial de picadoras de forraje autopropulsadas: este éxito no es una casualidad. Se debe a la conjugación de capacidad innovadora, calidad de producto y profesionalidad en asistencia técnica. Y, por supuesto, a las personas que dan vida a la marca CLAAS.

Desarrolladores que escuchan a agricultores y contratistas de todo el mundo y hacen realidad sus deseos de forma creativa y focalizada. Operarios que ensamblan con precisión miles de piezas y componentes individuales en máquinas de gran complejidad. Controladores de calidad que no hacen la vista gorda. Distribuidores que brindan un asesoramiento profesional. Y personal de servicio técnico que conoce a la perfección sus máquinas CLAAS.

Harsewinkel es también el lugar de origen y fabricación del XERION. El gran tractor y tractor sistémico es casi inigualable gracias a su potencia y eficiencia. Su versatilidad inspira a agricultores y contratistas de Europa, Europa del Este, Norteamérica, Sudamérica y Australia.

Líder tecnológico.

Desde la TRION 550 hasta la LEXION 8900 TERRA TRAC, CLAAS fabrica en Harsewinkel una amplia gama de cosechadoras modernas y eficientes.

Versátil, ágil, fuerte

Un chasis completo extremadamente resistente, dos ejes de dirección y la cabina giratoria hacen que la XERION sea única en el mundo y muy versátil.

Eficiencia en todas las disciplinas.

Las picadoras JAGUAR llevan 50 años siendo sinónimo de rendimiento, calidad del material picado, eficacia y bajos costes de explotación.

Harsewinkel puede hacer gala de un alto nivel de manufactura interna. El armazón de muchos grupos, al igual que la limpieza, la separación primaria y secundaria y el depósito de grano, se llevan a cabo y se pintan directamente in situ. Los conocimientos y las capacidades locales se combinan aquí con las competencias globales.

Las cosechadoras autopropulsadas CLAAS forman parte de la red de producción mundial del grupo CLAAS. Por ejemplo, en CLAAS Industrietechnik de Paderborn se desarrollan y fabrican los accionamientos de traslación, los variadores y los trenes de rodaje TERRA TRAC para LEXION y TRION. Los sistemas de dirección y de cámaras, los módulos de telemetría y muchos otros componentes electrónicos son suministrados por CLAAS E-Systems de Dissen. Los mecanismos de corte y los recolectores de maíz proceden de la planta de CLAAS ubicada en Törökszentmiklós, Hungría.

Many Places. One Passion.

Los trenes de rodaje de orugas TERRA TRAC, los accionamientos, las transmisiones y los variadores se fabrican en CLAAS Industrietechnik, en Paderborn.

CLAAS E-Systems, en Dissen, suministra, entre otras cosas, sistemas de dirección y cámaras, así como tecnología de telemetría.

Törekszentmiklós, en Hungría, produce mecanismos de corte y recolectores de maíz para el grupo CLAAS.