La fábrica del futuro

La ciudad de Le Mans, al noroeste de Francia, es la sede de nuestra fábrica de tractores. Cada año salen de aquí 10.000 máquinas fabricadas bajo pedido. Desde la aplicación de la iniciativa de modernización "CLAAS Forth", la ubicación es un ejemplo a seguir, además de en lo que a la aplicación práctica de Industria 4.0 se refiere, también en la vinculación de la plantilla en grandes proyectos.

El ser humano en el punto de mira

Desde hace 20 años, CLAAS fabrica la mayoría de sus tractores en la ciudad francesa de Le Mans. Desde entonces, la fabricación ha ido evolucionando continuamente.

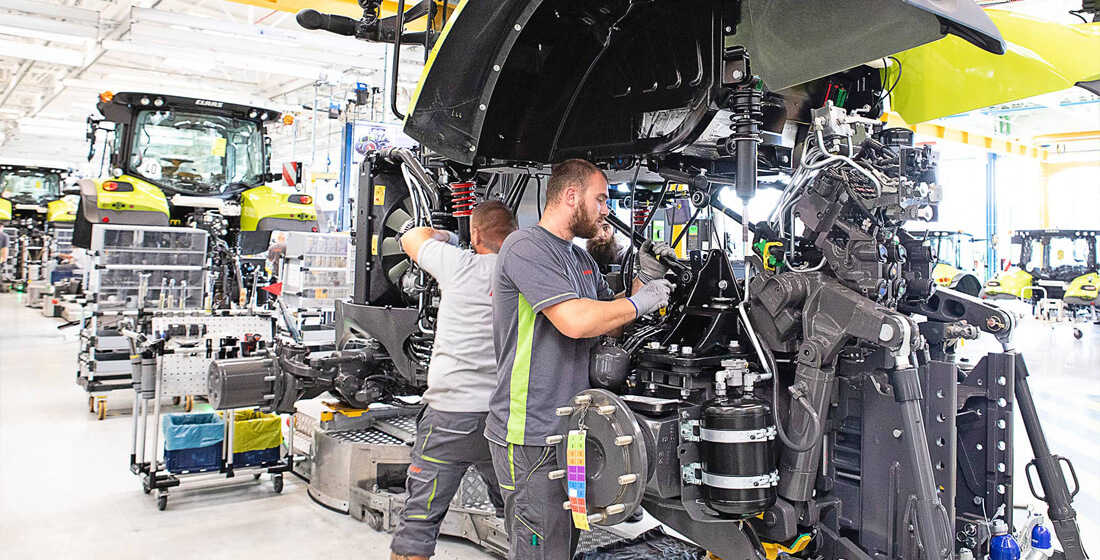

Al artículoLa fábrica no parece una fábrica – esto es lo que a Romane Niepceron más le gusta de ella. "Se siente un ambiente familiar al trabajar aquí", comenta la montadora de 27 años. Y esto, teniendo en cuenta que la fábrica CLAAS Industria-4.0 en Le Mans no es para nada pequeña y sosegada: 70.000 m2 de superficie cubierta de producción, 1.000 empleados, 10.000 tractores fabricados al año.

¿Por qué se disfruta de todas formas de un ambiente tan amigable? Para Romane Niepceron esto viene del entorno de trabajo. "La fábrica tiene mucha luz y no es ruidosa", afirma. "Y existe mucho espacio para moverse libremente."

Transformación con la fábrica en marcha

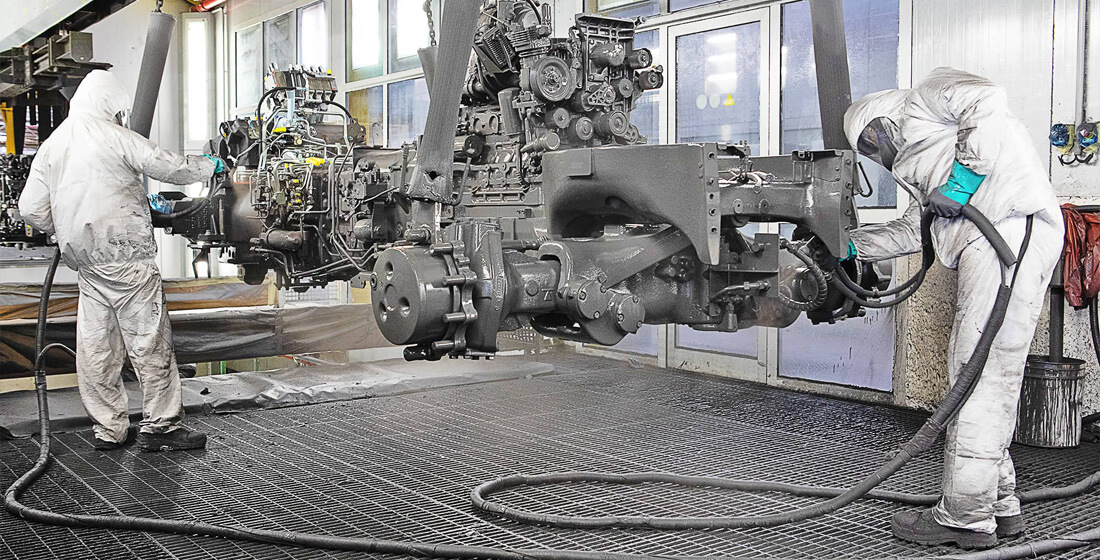

Esto no siempre fue así. Antes del año 2017, la fábrica todavía tenía el aspecto de muchas otras fábricas de tractores. Era más oscura y estaba más llena, semejando a un inmenso taller de coches. También la tecnología de la fábrica, adquirida por CLAAS en el año 2003 de otro fabricante, requería ser actualizada.

El proyecto "CLAAS Forth" estaba destinado a modernizar la ubicación. El objetivo: Montar tractores "first time right", por lo tanto, con la menor tasa de fallos posible. La transformación que duró tres años y costó 40 millones de euros, no se limitó únicamente a renovar el equipamiento técnico, sino que rediseñó procesos completos – como, por ejemplo, el del sistema logístico interno o el de los equipos para rellenar las máquinas con diferentes líquidos.

El reto: El proyecto tenía que ser realizado sin parar la producción. Solo una vez al año – durante la pausa de cuatro semanas en verano de la fábrica – podían ser realizadas grandes obras de transformación sin tener que prestar atención al funcionamiento de la producción. Esto significa que la mayor parte de la modernización tuvo que ser integrada en el quehacer diario de la fábrica.

Esto era especialmente difícil porque no se trata de una clásica producción en masa, aunque sean montados en la fábrica 50 tractores al día. Porque cada máquina es fabricada bajo pedido – a partir de una gama de productos que abarca cinco series diferentes, con un rango de potencia de 72 a 460 CV. El número de opciones de configuración es tan grande que, a lo largo de tres meses, se fabrican como máximo dos tractores idénticos.

Planificación digital y vehículos de transporte sin conductor

Tres factores han sido fundamentales para hacer posible la realización del proyecto. El primero. La modernización fue planificada digitalmente. "Para ello dibujamos la fábrica y todas las edificaciones relacionadas en un software 3D", explica Aldric Pavec, director de ingeniería de procesos en Le Mans. Este hombre de 57 años fue el responsable en la fase de planificación de "CLAAS Forth". "Así pudimos hacer una simulación de toda la transformación – y ver, con animaciones 3D y gafas de realidad virtual, en vivo e in situ, cómo poder hacer determinados procesos aún más eficientes."

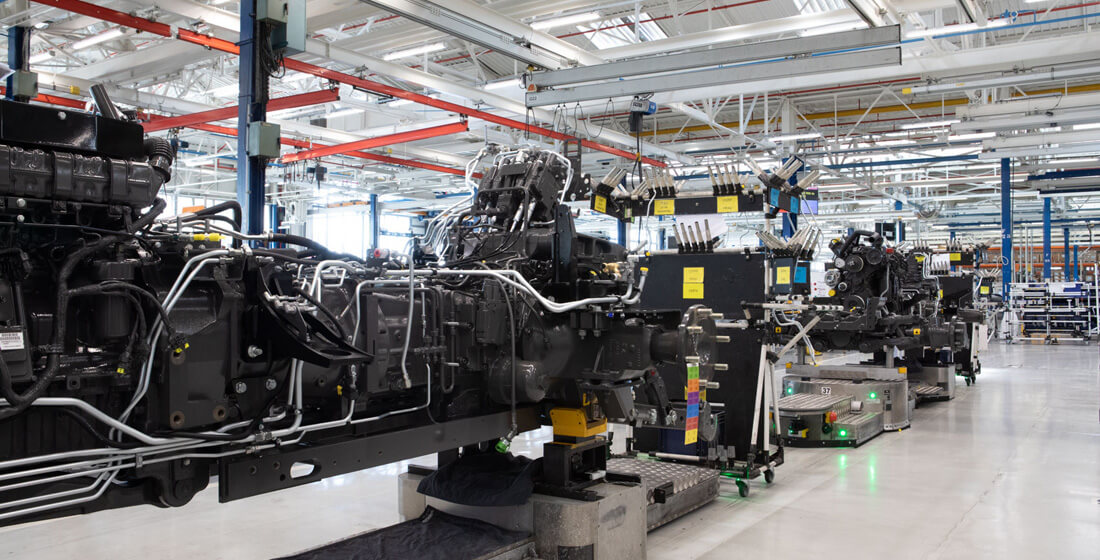

El segundo factor que hizo posible la transformación de la fábrica fue retirar la cinta transportadora existente hasta entonces y reemplazarla por vehículos de transporte sin conductor (en inglés: Automated Guided Vehicles, abreviado: AGV). Estos robots pueden transportar tractores de hasta 20 t de peso a lo largo de la línea de montaje de 1,2 km de largo – con tiempos flexibles y de forma totalmente automática, desde la primera hasta la última estación.

Sensores en la parte delantera hacen que las máquinas frenen automáticamente cuando aparecen obstáculos. Así, los empleados y empleadas pueden moverse sin riesgo entre los vehículos de transporte.

Al desaparecer la cinta transportadora se obtuvieron espacios libres disponibles para ser utilizados para otras transformaciones. Al mismo tiempo, los vehículos de transporte sin conductor hicieron la producción más flexible, lo que fue otra gran ventaja para "CLAAS Forth".

Involucramiento de la plantilla

El tercer y, posiblemente, más importante factor de éxito para el proyecto fue el involucramiento de la plantilla. "Con la transformación lo que realmente queríamos es facilitarle el trabajo diario a empleadas y empleados", afirma Aldric Pavec, director de ingeniería de procesos. "Al mismo tiempo, conocen mejor que nadie el proceso de montaje. Por eso ha sido para nosotros absolutamente esencial integrarlas e integrarlos de forma fija en el proyecto."

Así es que casi no hubieron asesores externos involucrados en el proyecto. El equipo núcleo estaba formado por 50 miembros de la plantilla, ingenieras e ingenieros, montadoras y montadores, y también aprendices. También los departamentos de controlling, personal, compras, logística e investigación y desarrollo estaban representados.

La plantilla formaba parte de la toma de decisiones en todas las fases del proyecto. Incluso el nombre "CLAAS Forth" fue su elección. Una vez a la semana tuvo lugar en Le Mans un "CLAAS Forth Forum", un foro de discusión abierto a todos y que informaba sobre los cambios y sus motivos. Además, la plantilla recibía formaciones periódicas de cómo poder aplicar las nuevas estructuras.

He visto a menudo cómo montadoras y montadores se hacen selfies en la fábrica.

Una gran cantidad de elementos Industria-4.0

El involucrar a la plantilla ha valido la pena, así también lo valora Romane Niepceron. Ella es responsable del relleno de los denominados trolleys – estas son carretillas que se pegan magnéticamente a los vehículos de transporte y que contienen todos los tornillos y componentes pequeños requeridos para el montaje de un tractor específico.

Antes, Romane Niepceron necesitaba una larga lista para seleccionar las piezas correctas para el trolley. Hoy los encuentra escaneando con sus guantes los códigos de barras en las estanterías. Cuando se enciende la luz de un espacio, está claro: Aquí se encuentra la pieza o el elemento de la máquina que es requerido para este trolley.

Este sistema es solo un ejemplo de una gran cantidad de elementos industria-4.0 en la modernizada fábrica. Las herramientas interconectadas en red le ayudan a empleadas y empleados a realizar tareas tan diversas como la toma de pedidos y el control de las listas de chequeo. El enorme sistema de almacén ha sido sustituido por un almacén automático de piezas pequeñas que ahorra espacio.

Las ayudas digitales muestran su efecto. La cantidad de casos en los que un pequeño error de montaje ha tenido que ser solventado a lo largo del siguiente proceso de producción, se ha reducido en gran medida: de unas 200 veces a menos de una vez al día. Y esto con decenas de miles de piezas montadas a diario en Le Mans.

El equipamiento técnico de la ubicación también ha convencido al estado francés. La fábrica de tractores ha sido galardonada como "Vitrine Industrie Du Futur" – como un ejemplo, una vitrina, que muestra la "Industria del futuro".

"Una mezcla de orgullo y confianza."

El director de la ubicación Etienne Bourasseau explica, en la entrevista, el desarrollo de la empresa de tractores en Le Mans.

A la entrevista con Etienne Bourasseau250 toneladas de pintura nueva

También el nuevo entorno de trabajo, más agradable, es el fruto de las propuestas de la plantilla: Todas las paredes y todos los techos fueron pintados en blanco con cerca de 250 t de pintura nueva, los suelos recibieron un color gris. Junto con la iluminación LED se obtuvo así un ambiente de luz diurna.

Al mismo tiempo, el nivel de ruidos en la fábrica ha sido reducido, utilizando diferentes medidas. Así es que, por ejemplo, los pavimentos fueron trabajados de manera que reduzcan los ruidos de los vehículos de transporte – y en vez de atornilladores neumáticos, se utilizan ahora modelos eléctricos más silenciosos. "Hace poco nos visitó una directora de la industria de semiconductores", comenta Aldric Pavec. "No podría creer que en un entorno tan limpio y con tan poco ruido se fabricasen tractores."

La plantilla también está encantada con los cambios. "Empleadas y empleados están muy orgullosos de su moderna fábrica", afirma el director de la ubicación Etienne Bourasseau. "Escuchamos a menudo que realmente se sienten bienvenidos. Esto ha mejorado aún más la cultura de trabajo. He visto muchas veces como montadoras y montadores se hacen selfies en la fábrica."

Aldric Pavec lo confirma. "Hace poco hicimos entrevistas de personal para encontrar montadoras y montadores nuevos", explica. "Muchas de las candidatas y muchos de los candidatos ya habían trabajado en muchas otras fábricas en Le Mans. Nos contaron que hoy en día nuestra fábrica está reconocida como el mejor lugar de trabajo en la ciudad."

Una jornada laboral en Le Mans

"CLAAS Forth" continúa

La popularidad de "CLAAS Forth" en la plantilla también se demuestra en que el proyecto ahora continúa en otra parte de la fábrica. La nave de montaje para cabinas de tractores también es modernizada desde febrero de 2021 – a iniciativa de la plantilla.

El proyecto de optimización de la cabina, "Cabin Optimization Project", es dirigido por Gilles Drouyer. "Para la implementación del proyecto nos orientamos en gran medida en 'CLAAS Forth'", afirma el ingeniero de 30 años que trabaja desde hace cinco años en CLAAS. "La integración de la plantilla en la planificación es esencial para nosotros."

Por ello, dos trabajadores cualificados forman parte del núcleo del equipo del proyecto. Jeremy Legendre es uno de ellos. Este hombre, de 30 años, trabaja en la producción y está encantado con su nueva tarea. "Es interesante ver el funcionamiento de la fábrica desde otra perspectiva", afirma.

En marzo de 2023, debe estar finalizado el "Cabin Optimization Project". "Estoy entusiasmado por ver el nuevo diseño de nuestra parte de la fábrica", comenta Jeremy Legendre.

El proyecto de Gilles Drouyer y Jeremy Legendre está destinado, igual que "CLAAS Forth", a preparar la fábrica para el futuro. Porque el consorcio desea ampliar, durante los próximos años, la producción en Le Mans – de actualmente 10.000 a 13.000 tractores al año.

Romane Niepceron está encantada por ver el desarrollo de las cosas. Esta mujer, de 27 años, trabaja desde hace cinco años en la fábrica de Le Mans y ha sido ascendida hace poco como especialista para la puesta en servicio de componentes. "La fábrica es un buen sitio para desarrollarse", afirma – una cosa más que le gusta de la fábrica.